МИКРОПРОЦЕССОРЫ

В ПРОИЗВОДСТВЕННОМ

ОБОРУДОВАНИИ

УДК 681.325.5—181.48.621.9

Г. Г. Смолко

МИКРОПРОЦЕССОРЫ В СИСТЕМАХ

ПРОГРАММНОГО УПРАВЛЕНИЯ

МЕТАЛЛООБРАБАТЫВАЮЩИМ

ОБОРУДОВАНИЕМ

Увеличение удельного веса специализированного и

автоматизированного металлообрабатывающего обору-

дования, особенно с программным управлением, явля-

ется основным фактором повышения производительно-

сти труда. Высокий уровень автоматизации станков на

основе микропроцессорной техники позволяет значитель-

но повысить их производительность, надежность, удоб-

ство и безопасность в эксплуатации.

Уровень, масштабы и эффективность авто-

матизации металлообрабатывающего оборудо-

вания существенно зависят от степени разви-

тия систем числового программного управле-

ния (ЧПУ), которую, как известно, определя-

ет имеющаяся в распоряжении разработчиков

элементная база: релейно-контакторная, тран-

зисторная, микросхемы малой и средней сте-

пени интеграции, малогабаритные ЭВМ и, на-

конец, микроЭВМ, микропроцессорные набо-

ры и специализированные БИС для решения

различных функциональных задач управле-

ния. В результате развития каждой из них вы-

явилась возможность реализации новых тех-

нических решений и функциональных возмож-

ностей. При этом, если этапы перехода от ре-

лейно-контакторной базы к дискретной полу-

проводниковой и даже к ИС малой и средней

степени интеграции эволюционировали как

все усложнявшиеся системы управления, то

переход к использованию мини-ЭВМ, а затем

микроЭВМ и БИС микропроцессоров привел

к повышению надежности,-совершенствованию

конструкции и коренным изменениям в техни-

ке программирования — созданию систем уп-

равления со свободным программированием

функций [1].

Принципиальным отличием этих систем яв-

ляется их гибкая структура, соответствующая

структуре управляющей ЭВМ, работающей в

реальном масштабе времени. При этом объем

функций, характер проводимых операций и их

последовательность определяются не специ-

альными аппаратными схемами, а реализуют-

ся в виде программ функционирования, кото-

рые записываются в блоки ЗУ и хранятся в

них постоянно или временно. Резко расшири-

лись функциональные возможности програм-

много управления, появились функции, кото-

рые ранее не могли быть реализованы: хране-

ние программы обработки детали и ее редак-

тирование непосредственно на рабочем месте,

развитая система диагностики, расширенные

возможности индикации на дисплее, возмож-

ность диалогового общения с оператором, ре-

ализация функций электроавтоматики и дру-

гие. Последние разработки отечественных си-

стем ЧПУ, как правило, основываются на

широком применении микропроцессорной тех-

ники, позволяющей конструировать специали-

зированные средства управления.

Для обеспечения высокой надежности ра-

боты оборудования и долголетия систем в це-

лом, помимо высокой надежности самих элек-

тронных компонентов, необходимо програм-

мное обеспечение, построенное по модульно-

му принципу и позволяющее объединить сис-

темы в управляющие сети с глубоким внут-

ренним и межсистемным диагностическим

контролем. Такой подход гарантирует непре-

рывность протекания технологического про-

цесса и оперативное выявление наиболее уз-

ких мест при возникновении непредвиденных

обстоятельств или сбоев оборудования.

Для достижения действительной гибкости

системы необходимо проводить комплексные

работы как по созданию стандартизированных

единиц или модулей аппаратных средств и

программного обеспечения, так и компоновке

их в системы ЧПУ. Наиболее важной особен-

ностью модульного принципа построения сис-

тем ЧПУ является возможность создания на

единой базе, без схемных переработок не-

скольких модификаций систем ЧПУ различ-

ной степени сложности.

К одному из важнейших направлений в

развитии систем ЧПУ, обеспечивающих их

гибкость, относится совершенствование спосо-

бов и устройств ввода управляющих про-

грамм. Решение этой проблемы в значитель-

ной мере определяет возможность унифика-

ции и совместимости отечественных и зару-

• бежных систем управления и их связи с внеш-

ними системами обработки информации.

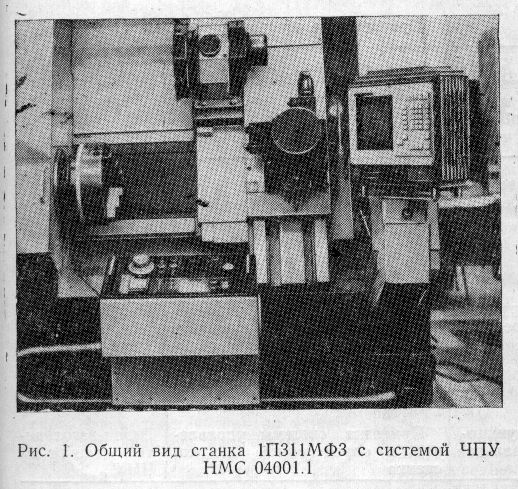

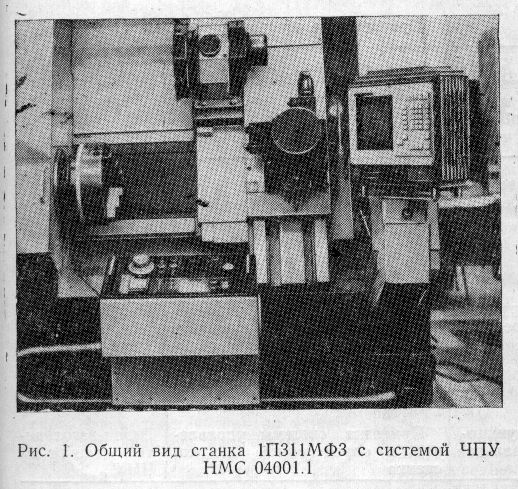

Изготовление систем ЧПУ в виде блоков,

встраиваемых в станок или в шкаф электро-

оборудования с выносом пульта управления в

зону действия оператора, позволяет значи-

тельно сократить занимаемые площади и из-

бежать демонтажа комплекса станок—систе-

ма ЧПУ при его транспортировке (рис. 1).

Создание дешевых и надежных систем на ос-

нове микропроцессоров и специальных БИС

позволяет перейти к децентрализации блоков

управления технологическим объектом, распо-

ложенных непосредственно на управляемых

узлах и осуществляющих локальное управле-

ние каждым узлом в отдельности. Одним из

направлений в решении поставленных задач

является создание в настоящее время специ-

ально для систем ЧПУ широкой номенклату-

ры типовых перепрограммируемых блоков ми-

кропроцессорной универсальной вычислитель-

ной системы (МУВС) на основе однокристаль-

ных микропроцессоров, БИС ЗУ, перепро-

граммируемых и специальных БИС интерфей-

сов [2]. Создание МУВС сопровождается раз-

работкой программного обеспечения, специаль-

ных языков для программирования электроав-

томатики станков и технологических циклов.

В состав системы МУВС входят следую-

щие основные конструктивные блоки:

— дисплейный (НМС 12.401.1), предназна-

ченный для ввода, оперативного редактирова-

ния и хранения программ. Оснащен дисплеем

и пультом управления для организации диа-

логового режима работы. Имеет телеграфные

каналы для связи с другими конструктивными

блоками системы;

— управляющий (НМС 12 402.1) — для вы-

полнения задачи числового управления. В со-

ставе системы ЧПУ работает совместно с

дисплейным блоком. Обеспечивает управление

по четырем осям, линейную и круговую интер-

поляцию. Решает задачи обработки сигналов

от измерительных преобразователей, управля-

ет следящими приводами станка и электроав-

томатикой (до 64 выходов и 128 входов). Мо-

жет оснащаться силовыми ключами и устрой-

ствами связи с аналоговыми датчиками. Име-

ет телеграфные каналы для связи с другими

конструктивными блоками. На основе управ-

ляющего блока создается программируемый

командоаппарат, обеспечивающий реализацию

функций электроавтоматики в сложных стан-

ках, и упрощенная одноблочная системаЧПУ.

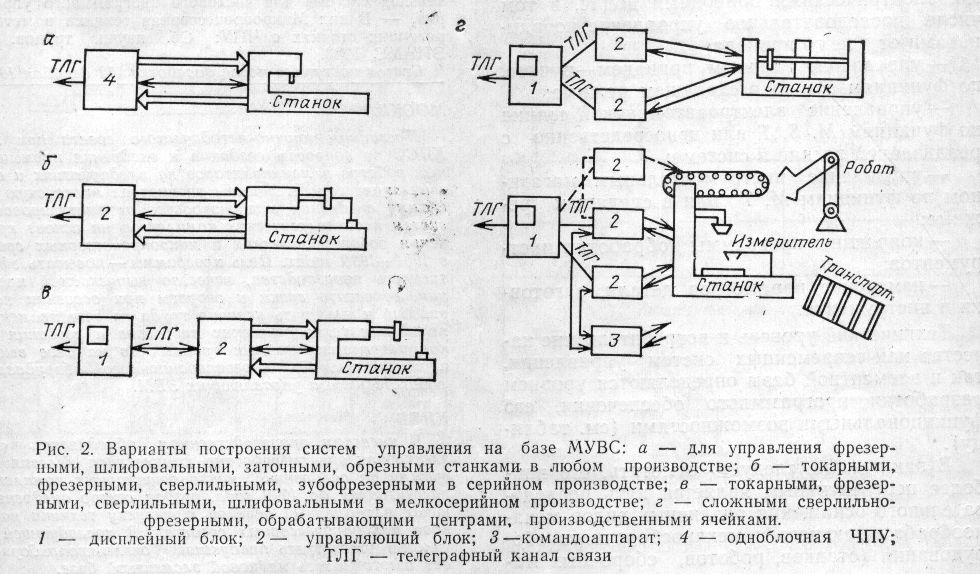

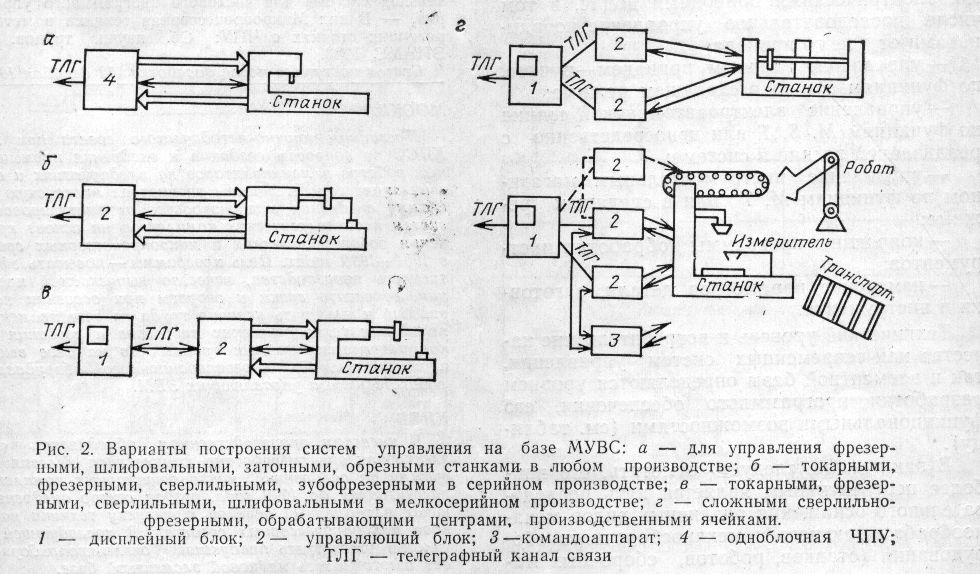

Эти конструктивные блоки могут служить

основой для построения систем управления

станками различного технологического назна-

чения (рис. 2). Наиболее простые станки с

числом управляемых осей до 3-х, предназна-

ченные для работы в условиях серийного про-

изводства с преимущественной подготовкой

программы вне станка, могут управляться от

одноблочной ЧПУ (рис. 2, а) или управляю-

щего блока (рис. 2, б).

Станки с числом управляемых осей до

4-х, предназначенные для работы в условиях

мелкосерийного производства с преимущест-

венной подготовкой программы у станка, мо-

гут управляться от системы ЧПУ, состоя-

щей из дисплейного и управляющего блоков

(рис. 2, в). В этом случае, в системе органи-

зуется диалоговый режим работы оператора

на технологическом языке, проблемно-ориен-

тированным на вид обработки. Это упрощает

ввод и отладку программы с пульта операто-

ра в процессе обработки первой детали пар-

тии.

Системы управления для сложных высоко-

автоматизированных станков с числом управ-

ляемых осей более 4-х и производственных

модулей строятся на основе дисплейного бло-

ка, нескольких управляющих блоков и одного

или нескольких блоков командоаппарата

(рис. 2, г). В этом случае дисплейный блок

может выполнять функции центрального уст-

ройства управления.

В зависимости от значения констант и па-

раметров системы и станка можно реализо-

вать:

— задание исходных данных с точностью

0,1, 0,01 и 0,001 мм;

— управление следящими, гидравлически-

ми, электрическими приводами подач, в том

числе последовательное управление коорди-

натами от одного привода;

— управление главным приводом—ручное,

по функциям 5 и М в следящем режиме;

— управление электроавтоматикой станка

по функциям М, S, Т или непосредственно с

реализацией логики в системе;

— управление инструментальным магази-

ном по функциям М, Т или в следящем ре-

жиме;

— коррекцию программы обработки инст-

рументов;

— измерение параметров детали, заготов-

ки и инструмента.

Технический уровень и потребительские ка-

чества как современных систем управления,

так и элементной базы определяются уровнем

разработки программного обеспечения, его

функциональными возможностями (см. табли-

цу)-

В заключение следует отметить, что наи-

более перспективным является путь последо-

вательного оснащения различных видов меха-

нообрабатывающего и механосборочного обо-

рудования (станков, роботов, сборочных ма-

Программное обеспечение систем ЧПУ

Программное обеспечение систем ЧПУ

|

Вид |

|

|

|

програм-

много

обеспе- |

Назначение программного

обеспечения |

Разработчик |

|

Систем- |

Объединение блоков в сис-

тему и организация обмена ин-

формацией между блоками за

счет операционной системы,

файловой системы и диагности-

ческих тестов |

Изготовитель

системы управ- |

|

Группо- |

Реализация задач управле-

ния различными группами

станков: токарными, фрезерны-

ми, обрабатывающими центра-

ми, карусельными, шлифоваль-

ными, зубофрезерными и т. п. |

Институты и

КБ минис-

терств, приме-

няющих сис-

тему |

|

Функци-

ональное |

Привязка системы управле-

ния к определенной модели

станка |

Завод-изготови-

тель станков с

ЧПУ |

шин, транспортных устройств и т. п.) локаль-

ными унифицированными устройствами уп-

равления, построенными по блочно-модульно-

му принципу, с последующим объединением

их в гибкие производственные модули и уча-

стки, т. е. создание управляющих информаци-

онных сетей.

ЛИТЕРАТУРА

1. Manfred von Raven. Numerische Steuerungen. Tech-

nscher Stand, Auwahlnriterien. — VDI-Z 123 (1981),

N 15/16, s. M241-M246.

2. Г у p e в и ч В. М., Рыбаннн А. С., Ч и ч е-

р и и Ю. Е. Микропроцессорная универсальная вычисли-

тельная система для числового программного управле-

ния. — В кн.: Микропроцессорная техника в металло-

' режущих станках с ЧПУ: Сб. научн. трудов. М.:

ЭНИМС, 1983.

Статья поступила после доработки 12 декабря 1983 г.