/

ПРИМЕНЕНИЕ

МИКРОПРОЦЕССОРНЫХ СРЕДСТВ

удк 681.3-181.48:007.52

Игорь Михайлович МАКАРОВ,

заместитель министра

высшего и среднего специального

образования СССР,

член-корреспондент АН СССР

Виль Закирович РАХМАНКУЛОВ

заведующий лабораторией

Всесоюзного

научно-исследовательского

института системных

исследований ГКНТ и АН СССР

МИКРОПРОЦЕССОРНЫЕ СРЕДСТВА

В РОБОТОТЕХНИКЕ

И ГИБКИХ АВТОМАТИЗИРОВАННЫХ

ПРОИЗВОДСТВАХ

Ключевым моментом для успешного решения задач

создания и внедрения робототехники и гибкой техно-

логии явилось появление микропроцессоров и мик-

роЭВМ. Микропроцессорные средства обеспечивают не

только гибкость технологического оборудования, но и

экономическую целесообразность массового его приме-

нения в отраслях народного хозяйства.

Июньский (1983 г.) Пленум ЦК КПСС и

постановление партии и правительства об ус-

корении научно-технического прогресса опре-

делили задачи по развитию работ в области

прогрессивных технологий и автоматизиро-

ванных производств, основанных на широком

использовании современных ЭВМ, роботов и

других средств автоматизации производства.

В настоящее время существует необходи-

мость в коренном пересмотре организационно-

экономических и технологических характери-

стик производственной деятельности в на-

правлении создания более динамических и

сверхинтенсивных форм производства. Это

вызвано потребностями ускорения темпов эко-

номического развития и достигнутыми воз-

можностями научно-технического прогресса.

Главная особенность состоит в том, что

впервые в истории проблему интенсификации

решают принципиально новым методом — за

счет исключения исчерпавшего себя по интен-

сивности физического труда человека и при-

менения практически неограниченного для ин-

тенсификации гораздо более гибкого интел-

лектуального труда человека, использующего

широкие возможности современных ЭВМ.

Начальным этапом в проведении крупных

мероприятий по совершенствованию техниче-

ской и технологической базы в промышлен-

ности, а также использовании новых методов

организации производства становится созда-

ние промышленной робототехники и гибких

автоматизированных производственных сис-

тем, в которых микропроцессорные управляю-

ще-вычислительные средства занимают в

функциональном отношении одно из централь-

ных мест.

Конкретные меры по увеличению произ-

водства и использованию промышленных ро-

ботов в отраслях народного хозяйства сфор-

мулированы в постановлении ЦК КПСС от

31 июля 1980 г.

Указанные меры реализуются в соответст-

вии с общесоюзной Комплексной программой

научно-исследовательских и проектно-конст-

рукторских работ в области промышленной

робототехники [1].

Следует отметить, что ключевым моментом

для успешного решения задач создания и

внедрения робототехники и гибкой технологии

явилось появление микропроцессоров и мик-

роЭВМ. Эти микропроцессорные средства

обеспечивают не только гибкость технологи-

ческого оборудования, но и экономическую

целесообразность массового его применения в

отраслях народного хозяйства.

Состояние и перспективы

микропроцессорного управления роботами

В последние годы у нас в стране и за ру-

бежом широкое признание получила робото-

техника и, в частности, промышленная робо-

тотехника. С помощью промышленных робо-

тов (ПР) можно эффективно и достаточно

универсально автоматизировать наиболее тру-

доемкие, вредные или опасные для здоровья

людей формы ручного труда.

Техническая база развития промышленных

роботов заложена еще в X пятилетке. Тогда

были созданы более ста моделей роботов,

а около 7 тыс. внедрены в производство

(главным образом в машиностроительных от-

раслях промышленности, т. е. там, где уже

был богатый опыт создания традиционных

средств автоматизации и механизации труда).

В СССР роботы используются в целом

ряде достаточно хорошо освоенных произ-

водств: для установки заготовок и съема из-

делий, точечной сварки, загрузки кузнечных

и штамповочных прессов, нанесения покры-

тий химическими красителями, контроля эле-

ментов конструкций ядерных реакторов и для

исследований шельфа морей и океанов.

В XI пятилетке резко расширяется приме-

нение промышленных роботов. Усилия уче-

ных, конструкторов и производственников на-

правляются на использование этой техники

наряду с машиностроительными также и в

немашиностроительных отраслях народного

хозяйства (горнодобывающей, металлургичес-

кой, сельском хозяйстве, строительстве, лег-

кой и пищевой промышленности, на транс-

порте). Предстоит внедрить свыше 40 .тыс.

промышленных роботов [1].

Увеличение количества роботов сопровож-

дается расширением их функциональных воз-

можностей главным образом за счет приме-

нения более совершенных систем и методов

управления. Именно методы управления яв-

ляются основой для классификации роботов

по трем поколениям: роботы с программным,

адаптивным и интеллектуальным управле-

нием.

Управление роботами I поколения. Боль-

шая часть эксплуатируемых в настоящее

время роботов принадлежит к поколению

программно-управляемых и при* серийном из-

готовлении характеризуется сравнительно не-

высокой стоимостью. Хорошо освоено произ-

водство простых роботов с цикловым и пози-

ционным программным управлением, а также

более сложных машин с контурным управле-

нием. Отечественная промышленность разра-

ботала и серийно выпускает технические

средства для реализации каждого вида уп-

равления. Это следующие устройства управ-

ления: УЦМ (циклового), УПМ (позиционно-

го), УКМ (контурного), УПКМ (позиционно-

контурного). Главное преимущество роботов

с программным управлением в том, что они

перекрывают значительный диапазон техно-

логических применений при достаточно прос-

том конструктивном исполнении, но наиболее

эффективны в условиях монотонно-цикличес-

ких операций при сравнительно редких пере-

наладках на новый вид работ. Поэтому с раз-

витием последующих поколений ПР потреб-

ность в простых программных роботах не

уменьшается, и они успешно совершенст-

вуются.

Вместе с тем ПР с программным управ-

лением не всегда удовлетворяют требованиям

новых задач из-за необходимости в строгой

упорядоченности и организованности техноло-

гической среды, в которой работает робот.

Эти дополнительные требования усложняют

технологический процесс и удорожают в це-

лом разработку, создание и эксплуатацию ро-

ботизированного производства.

Управление роботами II и III поколений.

Развивая систему программного управления

роботом, удается преодолеть ограниченность

роботов I поколения. Поэтому сейчас интен-

сивно разрабатываются более совершенные

роботы, снабженные средствами очувствле-

ния, адаптации и технически воспроизводя-

щие отдельные интеллектуальные функции,

присущие человеку.

Задача построения адаптивного управле-

ния роботом обычно включает три важных

раздела: создание сенсорных устройств, об-

работка информации с сенсорных датчиков и

синтез адаптивных законов управления. Оте-

чественная промышленность выпускает са-

мые разнообразные сенсорные датчики, из

которых наиболее популярными в роботехни-

ке становятся тактильные, сило-моментные,

устройства технического зрения и, кроме то-

го, более перспективные датчики, основанные

на новых принципах и открытиях в области

полупроводников, лазерной и ультразвуковой

техники. В настоящее время предусмотрено

освоение в производстве средств очувствле-

ния ПР: несколько типов систем технического

зрения, ближней локации, сило-моментного

очувствления, датчики внутренней информа-

ции о состоянии механических систем робо-

та [2].

Полезность сенсорных элементов в полной

мере проявляется только после обработки и

представления в определенном виде информа-

ции с датчиков. Среди методов и технических

средств обработки сенсорной информации

очень важное место занимают методы рас-

познавания образов — это общее название

для процессов обработки информации, свя-

занных чаще всего с определением геометри-

ческих форм, места расположения и ориента-

ции в пространстве объектов. Получаемые от

датчиков данные в виде токов, напряжений,

чисел и т. п. обрабатываются методами рас-

познавания, в результате чего из этих данных

формируется информационный образ или ин-

формационная картина объектов внешней сре-

ды. Характерно, что методология распознава-

ния образов все более тонко специализирует-

ся по мере расширения ее применений в робо-

тотехнике (йаиболее быстро — при создании

робототехнических средств визуализации и

систем речевого анализа и синтеза).

Опыт разработки адаптивных алгоритмов,

управления был накоплен задолго до появле-

ния роботов. Поэтому в робототехнике можно

применять апробированные и наиболее совре-

менные методы синтеза адаптивного управле-

ния. Уже сегодня работы по созданию адап-

тивных робототехнических систем (РТС) име-

ют вполне зрелые и качественные результаты.

Особенно быстрый прогресс наблюдается при

роботизации сверхпрецизионных микросбо-

рочных технологических процессов, свойст-

венных тачному приборостроению и электрон-

ной промышленности. Требуемая в таких

процессах точность манипулирования на уров-

не единиц и десятков микрон принципиально

не достижима без адаптивного управления и

средств очувствления с высокими разрешаю-

щими свойствами. Перспективны здесь систе-

мы технического зрения, использующие в ка-

честве чувствительных элементов видиконы

или ПЗС-матрицы (приборы с зарядовой

связью).

Адаптивное управление — прочная основа

для робототехники новых поколений с высоко

организованным интеллектуальным управле-

нием, которое уже сейчас разрабатывается

исследователями для перспективных робото-

технических систем. При этом значительна

роль технической имитации и моделирования

биологических механизмов регуляции и уп-

равления. Реализация интеллектуального уп-

равления ПР и РТС несомненно ускорится

благодаря микропроцессорным средствам уп-

равляющей и вычислительной техники.

Внедрение микропроцессорных средств в

робототехнику. Главным стратегическим на-

правлением в развитии систем управления

робототехники — переход к микропроцессор-

ным средствам вычислительной техники: мик-

ропроцессорам и микроЭВМ. По существу, на-

ступило время полного вытеснения традици-

онных немикропроцессорных систем управле-

ния роботами.

Микропроцессорная техника, обладая вы-

сокой гибкостью и универсальностью, может

успешно решать следующие наиболее распро-

страненные классы задач робототехники:

Цифровое управление исполнительным

механизмами. В таких задачах требуется вы-

сокое быстродействие, низкая стоимость, спе-

циальная организация архитектуры в виде

магистральных шин и стековой адресации па-

мяти. Вместе с тем разрядность микропроцес-

сора в пределах 4—8 обычно достаточна для

обработки информации; ограничение на чис-

ло выводов БИС сказывается мало, что поз-

воляет применять однокристальные микро-

процессоры.

Хранение и считывание информационных

tданных для программного управления. В этих

задачах микропроцессоры используются в ка-

честве программируемых запоминающих уст-

ройств, поэтому требования к вычислитель-

ным возможностям минимальны. Обычно вы-

соки требования к надежности работы, осо-

бенно, при перерывах напряжения источников

питания. Кроме того, необходимы специаль-

ные средстга для быстрой отладки и коррек-

ции программ. Основой комплекта системы

управления являются микросхемы ЗУ.

Предварительная обработка больших мас-

сивов данных в системах очувствления робо-

тов. Эти задачи, как правило, требуют широ-

кого применения параллельной обработки и

мультипрограммных режимов, значительной

емкости памяти, организации прямого досту-

па к памяти. Вычислительные процедуры ча-

ще всего стандартизованы, а поэтому состав

команд может быть ограниченным. Возмож-

на реализация задач на модульных микропро-

цессорных наборах.

Алгоритмические или математические за-

дачи. В этих задачах главными ограничения-

ми являются недостаточные производитель-

ность и быстродействие микропроцессоров,

поэтому приходится прибегать к специаль-

ным аппаратным и программным решениям.

Предпочтительные средства решения — мик-

роЭВМ со спецпроцессорами и функциональ-

ными расширителями.

Управление сложными РТС в режимах

реального времени. Эти задачи наиболее

трудны для решения из-за включения в сос-

тав РТС различных роботов, нескольких ти-

пов технологического оборудования, разно-

родной вычислительной техники, а также в

связи с необходимостью предельно быстро

обрабатывать информацию при формирова-

нии управляющих воздействий. Для успешно-

го решения подобных задач обычно нужен

синтез системы управления на основе муль-

типроцессорных способов обработки инфор-

мации. Сочетание многофункциональности с

условиями режима реального времени требу-

ет высокого быстродействия вычислительных

средств (^> 500 тыс. простых операций/с),

большой разрядности в передаче данных

(32 разряда), емкости адресуемой памяти

более чем 512 кбайт, организации параллель-

ных режимов работы, развитых систем пре-

рываний и синхронизации, контроля и диаг-

ностики, наличия мощных трансляторов, и

специальных архитектурных построений. Пред-

почтительные средства решения — многома-

шинные и мультипроцессорные управляющие

вычислительные комплексы и локальные уп-

равляющие сети на базе современных мик-

ро и мини-ЭВМ.

Следует особо отметить, что, несмотря на

все большее применение универсальных мик-

ропроцессорных вычислительных машин при

создании систем управления РТС, пути ис-

пользования микропроцессоров' в робототех-

нике часто не совпадают с направлениями их

применения в вычислительных системах ши-

рокого назначения. Это вынуждает более диф-

ференцированно рассматривать вопросы орга-

низации логики и вычислений, построения ар-

хитектуры микропроцессорных систем управ-

ления роботами и выбора технических средств

и математического обеспечения РТС.

Гибкие автоматизированные производства

и микропроцессорная техника

В конце 1960-х годов прогресс вычисли-

тельной техники и средств автоматизации тех-

нологических процессов достиг такого уров-

ня, что в промышленно развитых странах был

поставлен -вопрос о крупномасштабной авто-

матизации на основе ЭВМ.

Однако в то время нельзя было точно от-

ветить, где именно проявится наибольший эф-

фект от внедрения новых технических

средств — в самой технологии или в областях,

связанных с организацией технологии (иссле-

дование, проектирование, конструирование,

организационное управление).

Поэтому в 1970-х годах достаточно авто-

номно стали развиваться главным образом

две сферы: автоматизация обработки инфор-

мации — автоматизированные системы управ-

ления (АСУ), системы автоматизированного

проектирования (САПР); автоматизация тех-

нологии производства — технологическое обо-

рудование с управлением от ЭВМ, автомати-

зированные системы управления технологиче-

скими процессами (АСУ ТП), промышленные

роботы.

Полученный опыт показал, что автомати-

зация обработки информации в отрыве от ав-

томатизации технологии не приводит к же-

лаемым результатам. По этой причине в

1980-х годах был взят курс на интеграцию

указанных сфер автоматизации, а в настоя-

щее время синтезируются такие разрозненно

развивающиеся направления, как САПР,

СЧПУ (автоматизация технологического обо-

рудования с использованием числового прог-

раммного управления), АСУ ТП (автоматиза-

ция производства и технологических процес-

сов с помощью ЭВМ), ПР (автоматизация

ручного труда средствами промышленной ро-

бототехники). Объединение ведется в рамках

направления, получившего название гибкие

автоматизированные производства (ГАП).

Создание таких производств связано с корен-

ной перестройкой управления производствен-

ной технологией на основе значительно более

комплексной, чем до сих пор автоматизации

производства с крупномасштабным примене-

нием средств вычислительной техники и ро-

. ботизированных средств автоматизации,

включая автоматизированное технологическое

оборудование, • автоматизированные транс-

портные системы, автоматизированное склад-

ское хозяйство. . Первоначальный мировой

опыт разработки и внедрения гибких автома-

тизированных производств наглядно проде-

монстрировал жизнеспособность концепции

ГАП как высокоинтенсивной и вместе с тем

трудосберегающей формы производства.

Отечественный опыт разработок гибких

производств также подтверджает их высокую

эффективность. Таких примеров в нашей стра-

не уже немало. Например, на Днепропетров-

ском электровозостроительном заводе создан

гибкоперестраиваемый цех механообработки

многономенклатурной продукции (400 наиме-

нований изделий), достигнуто увеличение

производительности в 3,3 раза при сокраще-

нии численности работающих на 30%' и

уменьшении производственных площадей на

40% [3]. Смоленский НИИТехноприбор соз-

дал несколько роботизированных систем для

предприятий своей отрасли [4]. Они позволя-

ют, например, автоматизировать производст-

во терморегуляторов для всех типов изготов-

ляемых в СССР бытовых холодильников, а

также сборку измерительных приборов ши-

рокой номенклатуры с числом модификаций,

превышающим 1000 наименований. Аналогич-

ные примеры есть и в других отраслях про-

мышленности.

Практика разработок выявила разные под-

ходы к решению задачи создания ГАП. Одни

разработчики шли простым близким к тради-

ционному путем автоматизации, а другие бо-

лее широко и смело внедряли наиболее сов-

ременные прогрессивные технические реше-

ния.

Весьма характерно, что относительная

стоимость ГАП снижается при использовании

системных решений нетрадиционного харак-

тера.

Например, английская фирма «Ingersol

Engineers» провела в 1981 г. анализ свыше

50 опытных гибких производств в Японии,

США и Западной Европе [5]. По данным этой

фирмы даже первые далеко не самые совер-

шенные ГАП увеличивают в среднем интен-

сивность использования оборудования на

30%', уменьшают его простои на 40%, сни-

жают стоимость единицы продукции на 10%,

уменьшают потребность в персонале на 30%',

обеспечивают поточное изготовление единич-

ных партий изделий, поступающих в случай-

ном порядке при номенклатуре до несколь-

ких десятков единиц. Причем эти цифры по-

лучены в условиях, когда новое гибкое

производство соседствует с обычным произ-

водством и обеспечивает от 3 до 10%' в об-

щей мощности выпуска продукции данным

предприятием. Стоимость созданных ГАП в

станкостроений, автомобильной промышлен-

ности, сельскохозяйственном машинострое-

нии, космической индустрии, пищевом маши-

ностроении составила от 2 до 15 млн. долл.

на каждую систему. Следует отметить, что

срок окупаемости был 2—3 года.

Самыми недорогими оказались ГАП, соз-

данные в Японии фирмами «Toshiba»,

«Hitachi Seiki», «Toioda Machinery», «Fanuc».

Из пяти лет, в среднем затраченных на соз-

дание ГАП, эти фирмы дольше других (при-

мерно 2 года) отвели на скрупулезный ана-

лиз автоматизируемого производства и де-

тальное планирование хода разработки сис-

тем. И именно в ГАП этих фирм наиболее

полно было представлено управление всех

систем от ЭВМ и другие особенности, свойст-

венные ГАП (5].

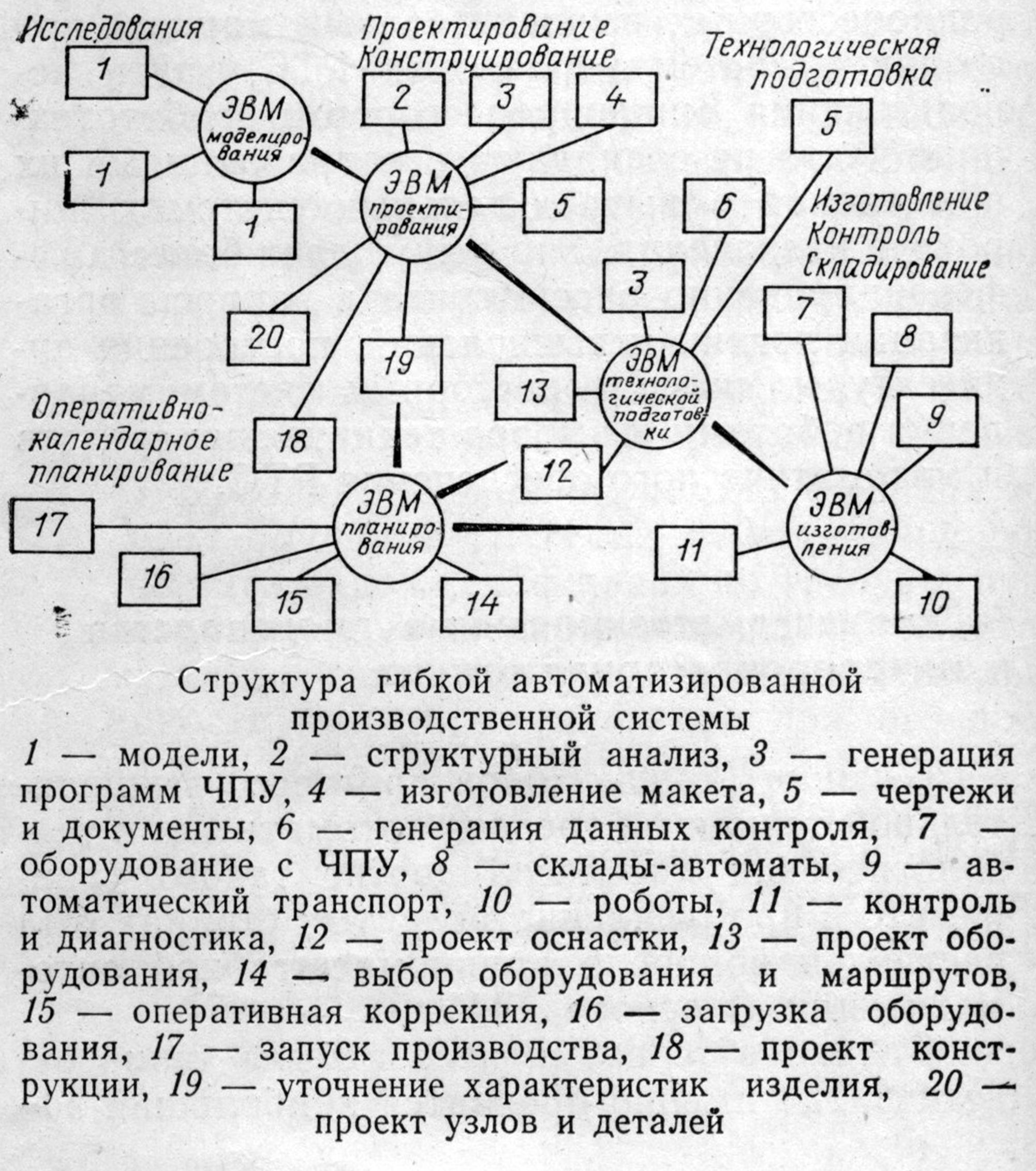

Общая структура гибкой автоматизиро-

ванной производственной системы (см. рису-

нок) состоит из ряда основных подсистем:

исследования и комплексного моделирования;

проектирования и конструирования; планиро-

вания; технологической подготовки производ-

ства; изготовления, складирования, сборки и

контроля продукции.

Главная особенность структуры — систем-

ное комплексное использование ЭВМ для ав-

томатизации не только технологических про-

цессов изготовления, контроля, складирова-

ния продукции, но и этапов исследования,

проектирования, конструирования, планиро-

вания, технологической подготовки производ-

ства. Следует отметить, что вопросы исследо-

ваний, моделирования приобретают в ГАП

принципиально новое значение. Если в тради-

ционном производстве исследованием и мо-

делированием занимались отдельные органи-

зации или подразделения в отрыве от самого

производства, то в ГАП комплексное модели-

рование становится органической частью про-

изводственного процесса, поскольку гибкость

перестроения системы управления ГАП тре-

будет ее постоянного анализа и развития да-

же в процессе эксплуатации.

Подсистема исследований осуществляет

системный анализ всей производственной де-

ятельности и ее отдельных звеньев, произво-

дит математическое, имитационное, полуна-

турное и натурное моделирование и макети-

рование систем и техпроцессов, вырабатывает

рекомендации по техническому и програм-

мному обеспечению гибкости перестроения

ГАП.

Подсистема проектирования уточняет ха-

рактеристики изделия по грубым моделям,

осуществляет структурный анализ элементов

изделия, разрабатывает программы ЧПУ для

изготовления макетных образцов, проектиру-

ет детали и узлы конструкции, выпускает все

необходимые чертежи и документацию.

Подсистема планирования обеспечивает

оптимальный запуск, загрузку и регулирова-

ние хода производства с учетом динамики

распределения ресурсов системы.

Подсистема технологической подготовки

производства разрабатывает необходимое тех-

ническое оборудование (штампы, пресс-фор-

мы, специальный инструмент) и оснастку,

выпускает чертежи и документацию на обо-

рудование и оснастку, готовит программы

ЧПУ для изготовления оснастки, генерирует

исходные данные для контроля и измерений

в процессе производства.

Подсистема изготовления, складирования,

сборки и контроля продукции управляет обо-

рудованием с ЧПУ по изготовлению оснаст-

ки, деталей и узлов изделий; управляет ав-

томатическим складированием деталей и уз-

лов; управляет транспортной сетью, техноло-

гическими, сборочными и транспортными

роботами; осуществляет контроль и диагности-

ку продукции, технологического оборудова-

ния; обеспечивает надежность функциониро-

вания производственной системы в целом. -

Во всех подсистемах возможно использо-

вание микропроцессорной техники. Однако

это должно быть связано с организацией

структуры системы в виде локальной много-

уровневой управляющей сети. Нижним и до-

статочно автономным уровнем является под-

система изготовления, складирования, сборки

и контроля продукции. Для нижнего уровня

характерны, во-первых, автоматическое уп-

равление технологическим оборудованием без

участия людей и, во-вторых, групповая орга-

низация управления в условиях взаимодейст-

вия большого числа единиц разнородной тех-

ники. Значительные преимущества здесь мо-

гут быть получены в результате встраивания

микропроцессорных средств в управляемое

оборудование. Именно поэтому в ближайшей

перспективе ожидается быстрое развитие

микроконтроллерной техники, которая по

возможностям приближается к существую-

щим сейчас микроЭВМ.

Остальные подсистемы ГАП более высо-

ких уровней сочетают микроЭВМ с малыми и

более высокопроизводительными ЭВМ, что

связано с особенностями решаемых на этих

уровнях задач.

Таким образом, для построения ГАП не-

обходима весьма разнородная по классам

управляющая и вычислительная техника, что

выдвигает на первый план не только пробле-

му надежности, но и ряд других, в частности,

проблему совместимости.

Совместимость аппаратных и программных

средств. К настоящему времени создан доста-

точно разнообразный набор микропроцессор-

ных вычислительных средств, используемых

для построения систем управления. Попытки

их унификации наталкиваются на большие

затруднения по многим причинам. Так, раз-

витие технологии производства микропроцес-

соров ведет к расширению номенклатуры из-

готовляемых устройств. Однако созданный

задел программных средств для микроЭВМ

часто не позволяет без потерь переключить

существующее производство микропроцессор-

ной техники на другие ее типы, так как на-

копление программного обеспечения дается

ценой многолетнего труда разработчиков.

В условиях такого разнообразия микро-

процессорной техники серьезной проблемой

становится совместимость аппаратных и про-

граммных средств.

В нашей стране и за рубежом имеется не-

сколько различающихся направлений или

идеологий построения мини- и микроЭВМ.

Главные отличия определяются выбором

микроэлементной базы, а также архитектуры

ЭВМ и выражаются в электрических, инфор-

мационных и конструктивных несоответстви-

ях микропроцессорных устройств (по уровням

напряжения источников питания, форматам и

составу команд, способам обмена данными,

конструктивам плат и интерфейса).

. В СССР широкое развитие получили два

направления создания микропроцессоров и

микроЭВМ: семейство моделей «Электрони-

ка» (типичные представители — микроЭВМ

«Электроника-60» и ряд машин «Электрони-

ка НЦ») и семейство моделей на базе 8-раз-

рядного микропроцессорного комплекта

КР580 (типичные представители — микро-

ЭВМ СМ-1800 1[6], системы МС УВТ В7 [7],

КТС-ЛИУС-2 [8]) с переходом в дальнейшем

на 16-разрядные однокристальные микропро-

цессоры.

Характерно, что внутри указанных направ-

лений обеспечена достаточно полная совмес-

тимость аппаратуры и программного обеспе-

чения, однако между моделями разных на-

правлений совместимость отсутствует. Это соз-

дает трудности' для разработчиков микропро-

цессорных систем управления, поскольку и

микроЭВМ семейства «Электроника», и мик-

роЭВМ на базе набора КР580 широко рас-

пространены в промышленных разработках и

часто возникает необходимость в их совмест-

ном использовании, например, в локальных

сетях управления, при групповых методах уп-

равления роботами или технологическим обо-

рудованием с числовым программным управ-

лением.

Совместимость программных средстз —-

комплексное понятие, рассматриваемое на

уровнях операционных систем, языков прог-

раммирования, протоколов обмена информа-

цией. В самом общем виде совместимость опе-

рационных систем означает возможность для

разных ЭВМ обмениваться управляющими

воздействиями. Совместимость языков прог-

раммирования предполагает взаимообмен

прикладными программами. Совместимость

протоколов — возможность одновременной

работы большого числа соединенных между

собой ЭВМ и внешних устройств.

Наиболее . трудная задача — достижение

совместимости на уровне операционных сис-

тем, так как они самым тесным образом при-

вязаны к архитектуре и даже конфигурации

конкретной вычислительной системы. Поэто-

му операционные системы совместимы в пре-

делах семейства ЭВМ одного направления,

например, в различных операционных систе-

мах реального масштаба времени по-разному

осуществляется обработка прерываний, дис-

петчеризация и синхронизация задач, обмен

данными, управление внешними устройствами,

динамическое распределение памяти, редакти-

рование, отладка и трансляция программ.

Итак, при создании гибких автоматизи-

рованных производств необходимо особое

внимание уделять проблеме совместимости

используемых микропроцессорных средств.

Современные средства микроэлектронной

вычислительной техники и промышленной

робототехники стимулировали поворот к ново-

му этапу в развитии комплексной автомати-

зации производства и привели к созданию ро-

ботизированных электронно-управляемых гиб-

ких автоматизированных производств, резко

интенсифицирующих промышленное произ-

водство при одновременном более рациональ-

ном использовании производственного потен-

циала в отраслях экономики.

ЛИТЕРАТУРА

1. Макаров И. М. Комплексные программы по ро-

бототехнике в свете решений XXVI съезда КПСС. — В

кн:. Тез. докл. 2-го Всесоюз. совет, по робототехниче-

ским проблемам.— Минск: БелНИТИ Госплана БССР,

1981, ч. 1 (Промышленные роботы), с. 3—5.

2. Управление робототехническими системами и их

очувствление /Под ред. И. М. Макарова, Д. Е. Охоцим-

ского и Е. П. Попова. — М.: Наука, 1983. — 240 с.

3. Бел я нин. П. Н. Ключ к эффективности — гиб-

кость и автоматизация. — Наука и жизнь, 1983, № 8,

с. 2—11.

4: Шкабардня М. С. Роботостроение. Новая от-

расль промышленности. — Наука и жизнь, 1983, № 10,

с. 2—6.

5. The Ingersoll Engineers, England, IFS (publica-

tions) Ltd. and Ingersoll Engineers, 1982.

6. МикроЭВМ СМ-1800. — M.: ИНЭУМ, 1983.

7. Средства автоматизации управления электротех-

ническими системами и изделиями /Под ред. чл.-кор.

АН СССР Н. Н. Шереметьевского. М.: ВНИИЭМ, 1980.

— 134 с. (Тр. ВНИИЭМ, т. 62).

8. Отраслевой каталог.— М.: ЦНИИТЭИ приборо-

строения, 1981, т. 4, № 10, вып. 4. — 32 с.

Статья поступила 15 декабря 1983 г.

удк 681.325.5