А. К. Платонов

ПРОБЛЕМЫ РАЗРАБОТКИ

МИКРОПРОЦЕССОРНЫХ СРЕДСТВ

ДЛЯ СИСТЕМ УПРАВЛЕНИЯ РОБОТОВ

Наиболее перспективный способ создания системы

управления робототехническими комплексами (РТК) —

разработка заказных микропроцессорных средств приме-

нительно к задаче и требуемой конфигурации РТК.

В истории развития средств автоматизации техно-

логических процессов в машиностроении прослеживают-

ся два пути реализации систем программного управ-

ления: использование универсальных средств и созда-

ние специализированных систем. Универсальность дикто-

валась сложностью задачи управления, необходимостью

адаптации к разнотипному оборудованию и сокраще-

нием сроков разработки. Эволюция программных

средств автоматизации технологических процессов при-

села к созданию специализированной области электро-

ники для автоматизации производства на основе соот-

ветствующей элементной базы. Специализация опреде-

ляется специфическими требованиями к архитектуре,

составу и характеристикам элементов систем програм-

много управления промышленных роботов (ПР) и ро-

бототехнических систем (РТС). При этом учитываются

ограничения стоимости и уровня эксплуатационного об-

служивания, а также требования со стороны програм-

много обеспечения.

Эти условия не могут быть удовлетворены без соз-

дания заказных и полузаказных микропроцессорных

ср:дств для цифро-аналоговой обработки и преобразо-

вания измерительных и управляющих сигналов. Выпол-

нение этих условий позволит увеличить надежность обо-

рудования систем управления и сократить сроки их

внедрения и переналадки.

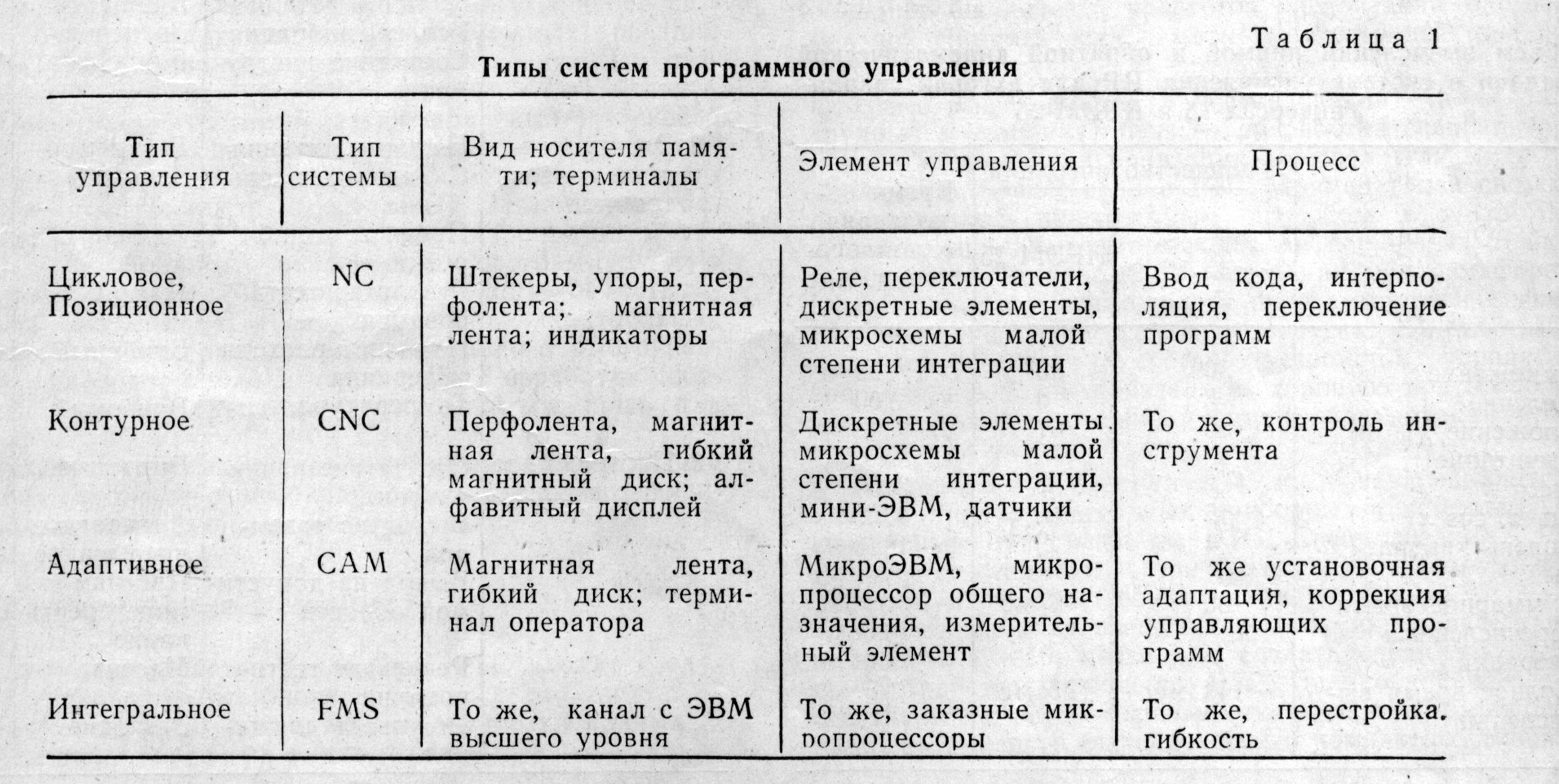

В табл. 1 отражена тенденция развития элементной

базы системы управления (СУ) — переход ко все более

интегрированным и специализированным функциональ-

ным блокам с одновременным усложнением функций

управления. Ниже будет показано, что это требует раз-

работки специальных средств в рамках системного под-

хода, объединяющего усилия разработчика РТС, алго--

ритмов с их программным обеспечением, архитектуры

СУ и разработчика элементной базы.

Системы управления робототехники

Специфика требований к системам управления робо-

тотехники возникает в связи с тем, что СУ соединяет

механические, электро- и (или) гидромеханические, из-

мерительные, сигнальные (сенсорные) и электронные

устройства в единую систему, приспособленную к усло-

виям эксплуатации РТС в различных производствах.

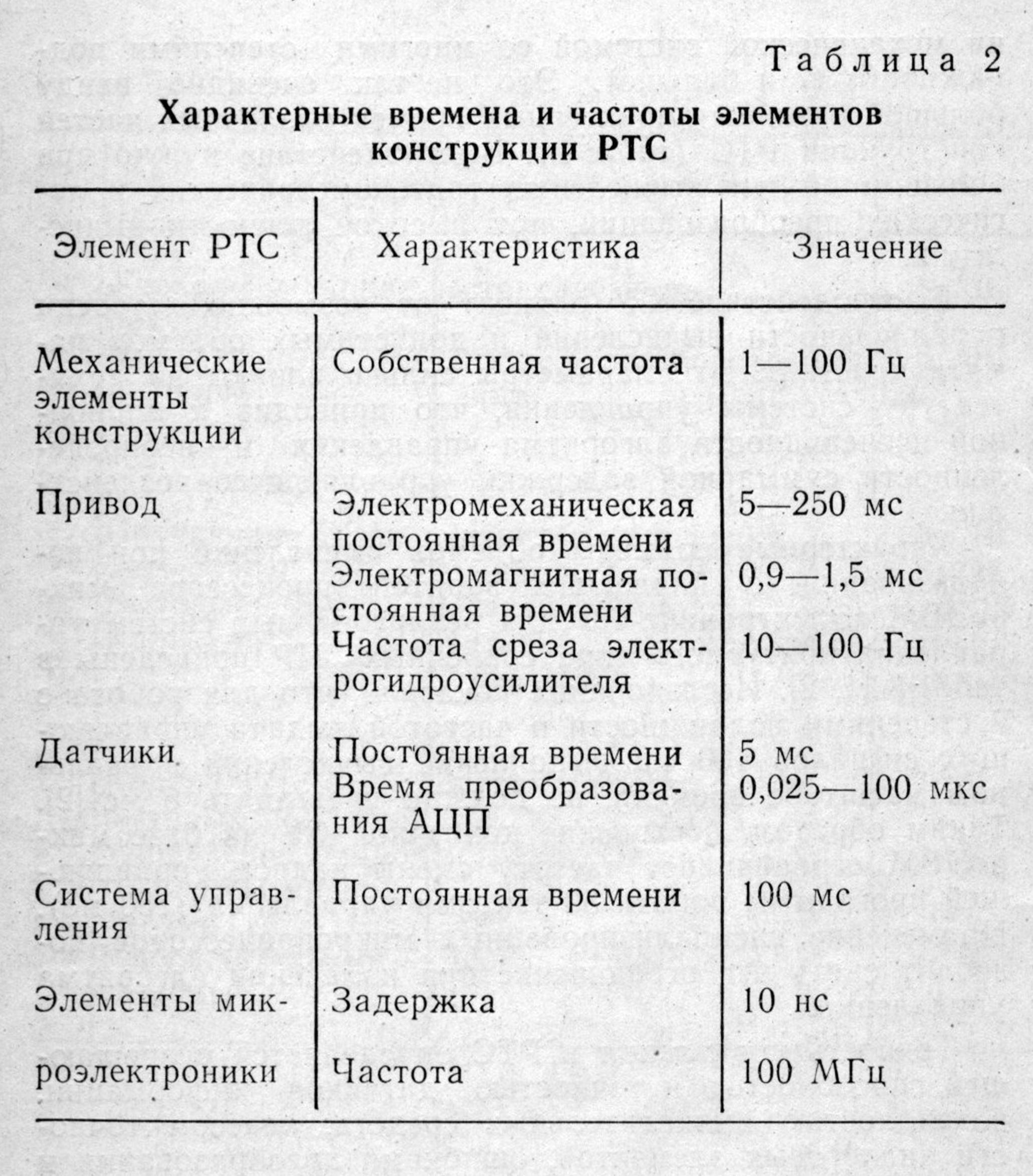

Быстродействие существующих элементов электро-

ники (с тактовой частотой до 100 МГц) недостаточно

для цифрового уравнения в реальном масштабе време-

ни механической системой со многими степенями под-

вижности (7 и больше). Это не так очевидно ввиду

большой разницы характерных времен различных частей

конструкции РТС (табл. 2). Быстродействие нужно при

большом объеме вычислений, тригонометрических и ло-

гических преобразований, при высокой точности вычис-

лений.

Быстродействие СУ зависит от возможной степени

параллельности вычислений и допустимых объемов па-

мяти констант. Эти параметры сильно влияют на архи-

тектуру системы управления, что приводит к априор-

ной неочевидности алгоритма управления и неопреде-

ленности суммарной задержки управляющего воздейст-

вия.

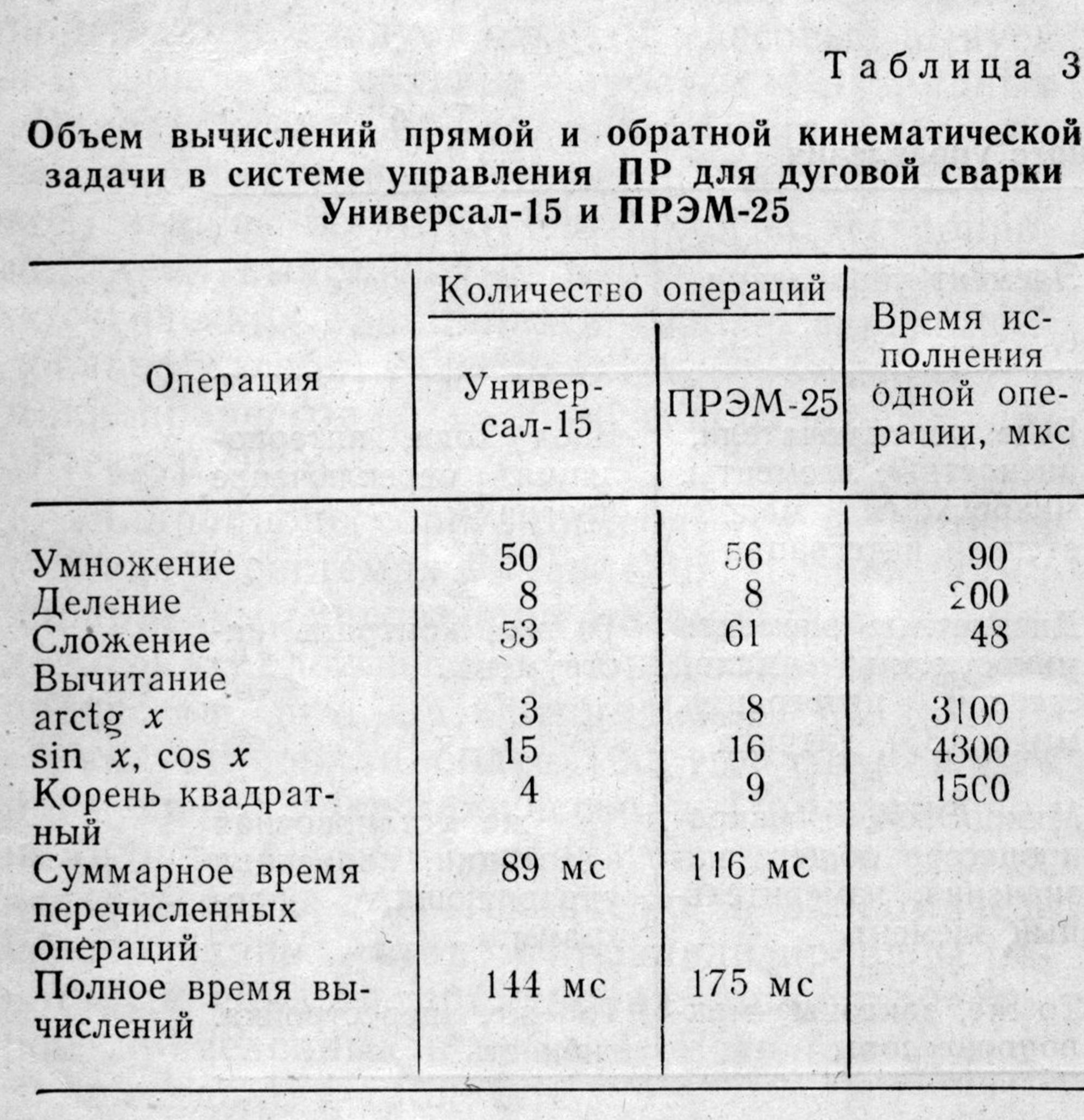

Характерные примеры объемов вычислений при ис-

пользовании с плавающей запятой процессора мик-

роЭВМ «Электроника-60» для реализованных систем уп-

равления контурного типа сварочных ПР приведены в

табл. 3 [1, 2]. Исследования показали, что для робота с

7 степенями подвижности и частотой выдачи управляю-

щих сигналов 100 Гц выполнение вычислений в реаль-

ном масштабе времени, не должно превышать 6 мс [2].

Таким образом, построение контурной СУ на базе мик-

роЭВМ ограничивает частоту смены кадров управляю-

щей программы робота 30 тактами управления (180 мс).

Применение специализированных микропроцессоров по-

зволит спять это ограничение при изменении алгоритма

управления.

Точность управления в РТС определяется разрешаю-

щей способностью и точностью датчиков информации,

разрядностью вычислительных средств, классом точно-

сти аналоговых элементов, ошибками преобразования и

стабильностью блоков питания.

Допустимый уровень погрешности в РТС чрезвычай-

но низок. Например, у ПР с вылетом руки 1 м при за-

данной точности позиционирования в задаче сварки

0,1 мм допустимая суммарная погрешность равна

0,01%, что требует точности работы элементов его си-

стемы управления в диапазоне ±0,001%.

Как правило, все вычисления в системе управления

ПР должны вестись с 16- или 32-разрядными двоичны-

ми числами, желательно в плавающем формате. Это

следует из необходимости вычислять квадраты линей-

ных размеров звеньев робота в единицах дискретности

датчиков и из наличия разностей близких величин при

определенной конфигурации ПР. Соответственно датчи-

ки должны иметь не менее' 14 двоичных разрядов, а

аналоговые элементы — компенсационные и калибро-

вочные цепи коррекции, входные фильтры и оптоэлект-

ронные преобразователи в цепях питания. Использова-

ние специализированных и заказных БИС для каждого

конкретного типа СУ облегчает достижение нужной точ-

ности.

Надежность работы микроэлектронной элементной

базы в системах управления ПР имеет особое значение.

Сбой или отказ РТС даже в условиях производства,

гибкого к отказам, влияет на ход выполнения производ-

ственной программы. К тому же условия работы систе-

мы управления — вибрация, запыленность воздуха, тем-

пература, влажность, электромагнитные поля, уровень

помех по цепям питания — значительно хуже приня-

тых в вычислительной технике.

Для высокой надежности каждой конкретной РТС

следует разрабатывать специальные средства функци-

онального резервирования, защиты от воздействий

внешней среды и развивать средства диагностики и са-

модиагностики элементов оборудования. При этом пра-

вомерно требовать, чтобы одиночный отказ не прекра-

щал функционирования, а двойной отказ не нарушал

техники безопасности.

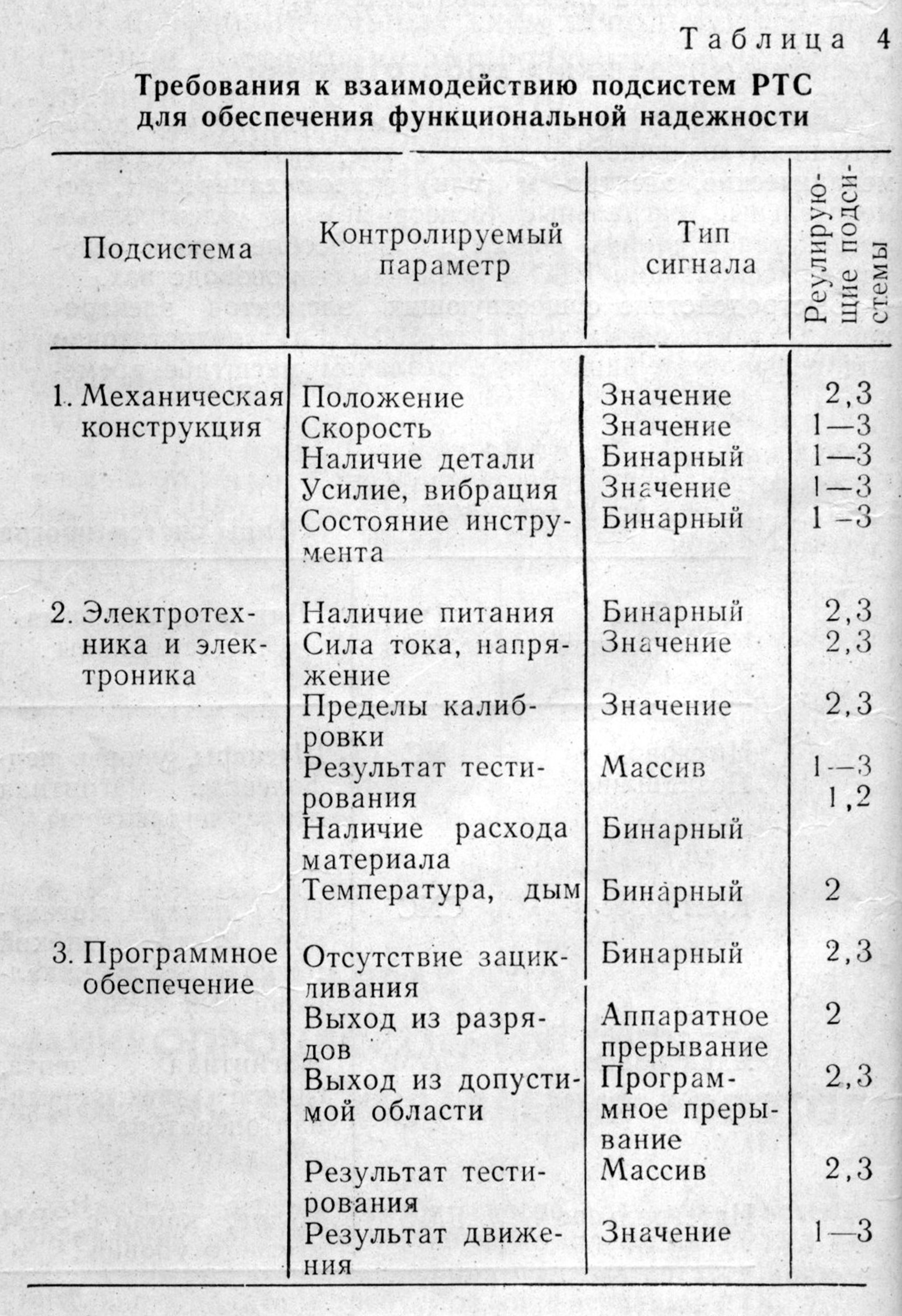

Разбивая систему управления ПР на три главные

компоненты — механику, электронику и программное

обеспечение, можно сформулировать (табл. 4) систем-

ные требования к аппаратно-программной надежности

работы. Возможность ее реализации должна быть зало-

жена на уровне специализированной для данной РТС

элементной базы и предусмотрена при конструировании

и механической, и электронной компонент системы.

Другие системные требования связаны с особенно-

стями интерфейса, обеспечивающими возможность пе-

рекопфигурации и развития. Это касается прежде всего

способов соединения элементов и устройств в единую

систему.

В современной РТС интерфейс должен обеспечивать:

— параллельный и последовательный обмен данны-

ми, иногда на удалении в несколько километров (напри-

мер, в случае загрузки данными подземного робота во

взрывобезопасном исполнении из наземной ЭВМ);

— контроль обмена данными (т. е. требуется про-

цессор обмена, а не простой буферный регистр);

— селективность и мультиплексность обмена в зави-

симости от терминальных устройств;

— прием и передачу входных и выходных данных

аналогового и цифрового вида, иногда большой мощно-

сти или частоты;

— прямой доступ к памяти;

— динамически изменяемый приоритет обмена;

— работу в реальном масштабе времени;

— перекопфигурацию системы и ее расширение.

Набор требований и их параметры существенно из-

меняются от системы к системе.

У распространенной в настоящее время шинной (ма-

гистральной) логики интерфейса есть, как показал опыт,

недостатки: увеличиваются накладные аппаратные рас-

ходы на приемо передающие модули для интерфейсных

блоков; снижается быстродействие из-за ограниченной

пропускной способности шины; возрастает необходи-

мость в дополнительном оборудовании (удлинители

шин) при большом числе взаимодействующих элемен-

тов.

В то же Бремя параллельный и последовательный

интерфейсы в мультиплексных и селекторных системах

обмена данными приводят к разделению времени рабо-

ты канальных устройств и соответствующему дополни-

тельному программному обеспечению. При использова-

нии многопортовой общей памяти усложняется обору-

дование запоминающих устройств.

Таким образом, каждая из трех логик интерфейса —

разделение шины, процессора и памяти — не имеет оче-

видного преимущества перед другими, и выбирать логи-

ку надо в соответствии с конкретными условиями и

ограничениями, разрабатывая архитектуру системы при-

менительно к ее особенностям.

При выборе системного интерфейса устройства уп-

равления важно наличие или отсутствие аналоговых

сигналов, соответствующих преобразователей, коммута-

торов процессоров обработки информации. Большое чи-

сло аналоговых сигналов (до 35 для манипулятора 7

степенями свободы и позиционными, скоростными и си-

ломоментными датчиками) и высокая частота их пос-

тупления (до 10 кГц для дальномерных устройств ПР)

диктуют необходимость параллельной обработки данных

с соответствующими интерфейсом и архитектурой.

Результат работы РТС должен быть детерминиро-

ван. Это порождает еще одно системное требование —

применение средств преодоления неорганизованности

внешней среды РТС и возможных отклонений в работе

оборудования РТС. Функциональное назначение «детер-

минаторов» — преобразовать случайное множество

значений фазового вектора состояний РТС в набор сиг-

налов, формирующих множество возможных реакций

РТС и ее не случайное, предопределенное целевым наз-

начением, поведение.

Аппаратно-программный («интегральный») способ

реализации «детерминаторов» системы — единственно

возможный в случае использования аналоговых элемен-

тов невысокой точности в составе РТС. Элементная ба-

за и программное (в том числе и микропрограммное)

обеспечение должны реализов ать программируемую

фильтрацию данных [3], словари ситуация—объект, си-

туация—действие [4] и сложный набор контрольных

движений робота, описываемый с помощью многоуров-

невого графа состояний и условий [5]. Разработка соот-

ветствующих элементов может проводиться лишь для

конкретных РТС.

Экономические требования к средствам автоматизации

производств диктуют необходимость упрощения элемен-

тов электроники путем их специализации.

Схемотехнические решения

В состав устройства управления РТС входят следу-

ющие функциональные блоки:

— препроцессоры для приема и обработки данных;

— системы обработки видеосигналов;

— логические преобразователи типа словаря ситу-

ация—действие;

—диагностические процессоры;

— процессоры построения движений робота и управ-

ления оборудованием;

— постпроцессоры и контроллеры приводов РТС и

технологического оборудования;

— команд-аппараты для управления силовыми цепя-

ми;

— преобразователи координат;

— функциональные спецпроцессоры;

— диалоговые средства программирования (обуче-

ния) и тестирования.

Реализация таких блоков с помощью стандартной

элементной базы целесообразна на этапе отработки ло-

гической схемы и конструкции РТС.

Минимальный набор микропроцессорных элементов

для РТС должен включать: процессор с микропрограм-

мным управлением, память микропрограмм, программи-

руемый таймер, ОЗУ, ПЗУ (или полупостоянное ЗУ),

шинообразующее оборудование, сдвиговые регистры для

быстрых буферов, асинхронные и синхронные каналы

передачи данных, модемы, программируемый интерфейс,

контроллеры терминального оборудования, кодеры, де-

кодеры и генераторы символов. Дополнительно необхо-

димы АЦП, ЦАП, коммутаторы, компараторы и преоб-

разователи аналоговых сигналов, стабилизаторы, усили-

тели и ограничители мощности, а также конструктивы

и разъемы для работы в сложных условиях.

Устройства управления РТС на базе микроЭВМ на-

иболее распространены. Использование серийной мик-

роЭВМ [2] сокращает сроки разработки при заданном

уровне универсальности и надежности.

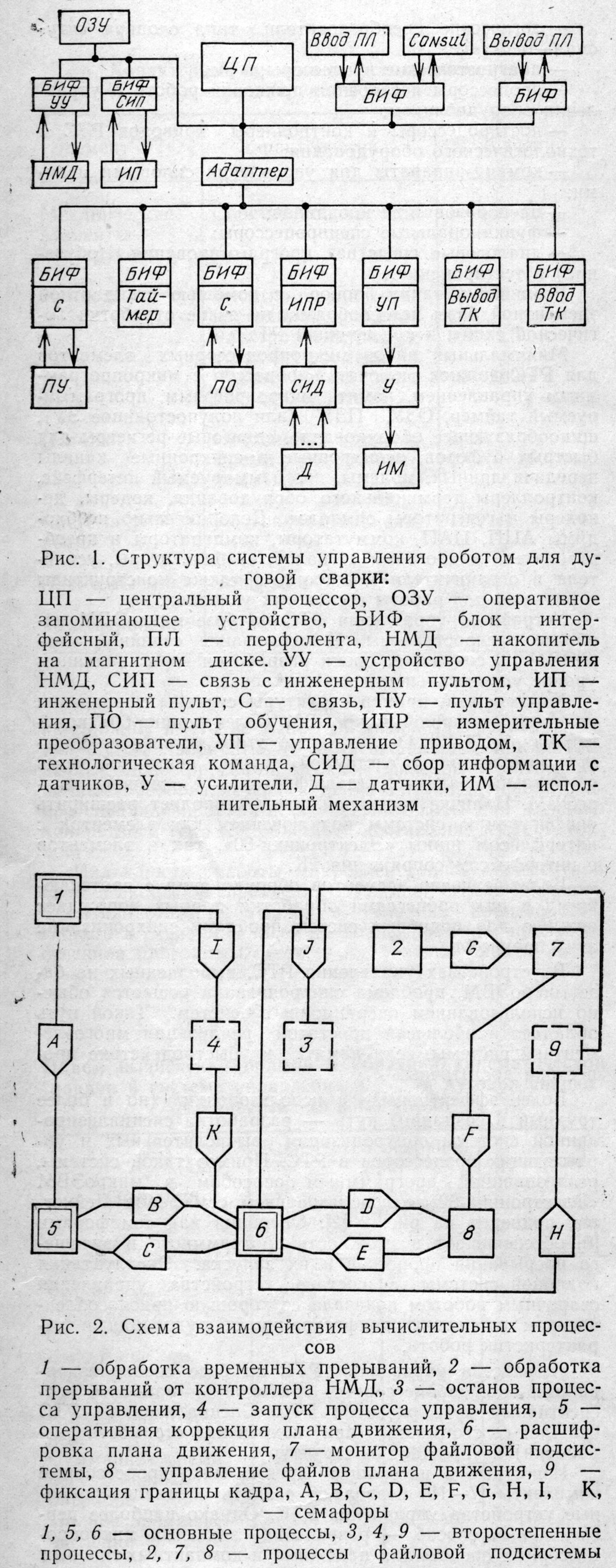

Характерный пример структуры системы управления

на основе серийной микроЭВМ «Электроника-60» пока-

зан на рис. 1 [2]. Особенностью этого устройства явля-

ется использование системной шины, связанной через

специальный адаптер (дешифратор) с шиной мик-

роЭВМ. Наличие системной шины позволяет расширить

конфигурацию системы подключением как элементов с

интерфейсом шины «Электроники-6(Ь так и элементов

с интерфейсом сопряжения 2К.

Большое число элементов оборудования с протекаю-

щими в них процессами обработки данных порождает

важную для подобных систем проблему синхронизации

этих процессов.

В устройствах управления РТС, выполненных на ба-

зе микроЭВМ, проблема синхронизации решается обыч-

но использованием операционных систем. Такой путь

обладает наибольшей простотой реализации многоэле-

ментной системы, если память и быстродействие про-

цессора достаточны.

Более эффективный в использовании (но и более

трудный в создании) путь — разработка специализиро-

ванной системы синхронизации вычислительных и уп-

равляющих процессоров в РТС. Пример такой системы,

реализованной программным способом в микроЭВМ

«Электропика-60» с использованием семафоров Дейкст-

ры, приведен на рис. 2 [2]. Операции над семафорами

[6] обеспечивают возможность программного и внешне-

го прерывания процессов и их запуска. Эксплуатация

подобной системы в составе устройства управления

сварочным роботом показала ее хорошую приспособлен-

ность к изменению конфигурации оборудования и ха-

рактеристик робота. . |

Устройства управления РТС на базе специализиро-

ванных микропроцессорных приборов — наиболее пер-

спективный путь развития РТС. Специализация РТС

снижает ее стоимость (при сохранении стоимости раз-

работки) и упрощает ее структуру.

Известные в настоящее вр-емя микропроцессорные

комплекты [7—10] позволяют создать специализирован-

ные устройства управления РТС. Однако наиболее пер-

спективный способ — разработка заказных микропро-

цессорных средств для надежных и компактных типовых

элементов применительно к задаче и требуемой конфи-

гурации РТС.

Схема взаимодействия процессов, (см. рис. 2), может

быть реализована с помощью нескольких микропроцес-

сорных элементов, имеющих в своем составе блоки

1—4, 7—9 с соответствующими семафорами и блоки 5 и

6 в одном или двух корпусах. При этом объединение

системы прерываний и файловой системы в одном мик-

ропроцессорном элементе возможно в связи с малым

числом источников внешнего прерывания и специализи-

рованными условиями потока данных из внешней памя-

ти в оперативную (покадровое считывание с последую-

щей интерпретацией в блоках 5 и 6).

Разработка средств создания

заказных устройств управления РТС

Характеристики элементной базы РТС должны быть

согласованы со всеми .уровнями системы управления.

Это требует конструирования всей системы и элементов

одновременно. Иными словами, системные качества

РТС могут быть получены лишь при формировании

характеристик элементов в рамках системного подхода.

Как известно, цикл разработки интегральной схемы

(БИС) состоит из следующих стадий [11]:

1. Функциональное описание устройства БИС.

2. Логическое описание устройства БИС.

3. Схемотехническое описание устройства БИС.

4. Проектирование геометрии отдельных слоев БИС.

5. Контроль электрических и тепловых ограничений.

6. Расчет технологического процесса.

7. Формирование управляющих программ для изго-

товления шаблонов.

8. Тестирование шаблонов.

9. Изготовление шаблонов.

10. Изготовление БИС.

Задача состоит в том, чтобы дать автору системы уп-

равления РТС средства самостоятельной разработки не-

обходимой элементной базы на этапах 1—7 при оказа-

нии ему консультативной помощи предприятием-изгото-

вителем микросхем. Для этого нужна специальная диа-

логовая система автоматизированного проектирования

(САПР) заказных БИС. САПР должна содержать фор-

мализацию технологических ограничений на этапах 3—6

и практических приемов синтеза микросхем на этапах

7—10, а также средства определения критериев каче-

ства, соответствующих принципиальным решениям на

каждом из этапов.

Чтобы определить функциональное назначение каж-

дой БИС (этапы 1, 2) в процессе комплексного проек-

тирования РТС надо:

I. Установить состав независимых функциональных

' блоков РТС, которые можно рассматривать в виде тер-

миналов управляющей ЭВМ.

Например, для шестиногого шагающего робота, од-

ного из наиболее сложных, было выделено 104 терми-

нальных узла [13], группируемых в восемь функциональ-

ных блоков.

11. Выделить цифровые и аналоговые потоки инфор-

мации и определить требования к быстродействию и со-

ответственно числу каналов и преобразователей.

III. Для независимых параллельных процессов в си-

стеме управления построить граф их информационных

связей, где вершины — процессы в системе управления,

а ребра помечаются частотой и типом передач.

Например, для упомянутого макета шестиногого ро-

бота было выделено 11 процессов [13] и соответствую-

щий граф содержал 13 ребер, помеченных частотой и

объемом передачи информации.

IV. Выделить подграфы: а) с наименьшей взаимной

информационной связностью; б) реального масштаба

времени; в) фоновые. Отметить силовые, аналоговые

и логические каналы обмена сигналами.

V. Задать альтернативные варианты распределения

процессов обработки данных по процессорам системы

управления, что определит архитектуру системы и тип

интерфейса.

VI. Для каждого варианта сформулировать функци-

ональное назначение отдельных элементов и, описав его

внешние связи, перейти к этапам 1—6 цикла разработ-

ки БИС. После этого можно приступать к оптимизации

элементной базы для данной РТС с помощью итераций

этапов V—VI с прохождением на каждой итерации эта-

пов 1—6 цикла разработки БИС.

Математическая постановка задачи заключается в

следующем: с помощью системы моделирования и ре-

шения многокритериальной задачи [12] оптимизировать

функционалы, описывающие технологические и эксплуа-

тационные критерии качества БИС и РТС, варьируя па-

раметры РТС и параметры этапов 1—6 конструирования

БИС.

' Сложность этой задачи — в распределении области

варьирования оптимизирующих параметров по всем

уровням и подсистемам управления РТС в процессе

прохождения этапов I—VI конструирования системы

управления в целом и каждой БИС. Преодолеть эту

сложность можно, соединив в единую интерактивную

систему средства моделирования и проектирования РТС

со средствами проектирования БИС. И те, и другие в

настоящее время развиты достаточно хорошо [14], что

дает надежду на удачное решение поставленной задачи

оптимизации заказных БИС в рамках системного подхо-

да к конструированию РТС.

ЛИТЕРАТУРА

1. Г р и м а й л о С. И., К а р г а ш и и А. Ю., Пла-

тонов А. К., Яшкичев И. В. Исследование кине-

матики и точностных характеристик промышленного ро-

бота Универсал-15. — Препринт ИПМ АН СССР, 1982,

№ 38.- 27 с.

2. П л а т о н о в А. К., Б о р о в и н Г. К., Д р у ж-

ч е н к о В. Е., Ч и г а и о в В. А., Н и к и ф о р о в В. В.

Исследование структуры системы управления робота

для дуговой сварки. — В кн.: Исследование робототех-

нических систем. — М.: Наука, 1982, с. 51—66.

3. Платонов А. К., К а р п о в И. И. Синтез и

моделирование на ЦВМ информационной системы ша-

гающего аппарата. — Препринт ИПМ АН СССР, 1974,

№ 66.— 49 с.

4. О х о ц и м с к и й Д. Е., Платонов А. К-, Б о-

ровин Г. К. и др. Управление интегральным локо-

моционным роботом. — Тр. VI симп. ИФАК. «Управле-

ние в пространстве». — Цахкадзор, 1974, т. 11, с. 113—

127.

5. О х о ц и м с к и й Д. Е., Платонов А. К-,

С м о л ь я н о в Ю. П. и др. Исследование многоопера-

ционной сборки с помощью экспериментальной робото-

технической системы». — Препринт ИПМ АН СССР,

1982, № 76. — 38 с.

6. Дейкстра Э. Взаимодействие последователь-

пых процессов. — В кн.: Языки программирования. —

М.: Мир, 1972, с. 9—86.

7. Электронная промышленность, 1979—1983.

8. Standart Mikrosvstems Corporation Data Catalog,

1982/83.395 p.

9. Intel Systems Data Catalog, 1982/83. 500 p.

10. Datel Intersil Short Form Catalog, 1982/83. 220 p.

11. Plander I. Research Trends in Intelligent

VLSI CAD Systems. — Proc. II Intern. Conf. «Artificial

Intelligence and Information-Control Systems of Robots».

Smolenice, ChSSR, 1982, pp. 185—191.

12. Соболь И. M., Статников Р. Б. Выбор

оптимальных параметров в задаче со многими критери-

ями. — М: Наука, 1981. — 110 с.

13. Платонов А. К. Определение характеристик

методического макета шагающего робота. — В кн.: Уп-

равление робототехническими системами и их очувствле-

ние. — М.: Наука, 1983, с. 119—130.

14. В а сен ко в А. А. Развитие микропроцессоров

и микроЭВМ семейства «Электроника НЦ» на основе

комплексно-целевых программ. — Электронная про-

мышленность, 1979, № 11-12, с. 13—16.

Статья поступила 21 декабря 1983 г.

удк 681.327